I materiali compositi sono diventati materiali ideali per la produzione di velivoli a bassa quota grazie alla loro leggerezza, elevata resistenza, resistenza alla corrosione e plasticità. In quest'era di economia a bassa quota che persegue efficienza, durata delle batterie e tutela ambientale, l'uso di materiali compositi non solo influisce sulle prestazioni e sulla sicurezza degli aerei, ma è anche la chiave per promuovere lo sviluppo dell'intero settore.

Fibra di carboniomateriale composito

Grazie alla sua leggerezza, all'elevata resistenza, alla resistenza alla corrosione e ad altre caratteristiche, la fibra di carbonio è diventata un materiale ideale per la produzione di velivoli a bassa quota. Non solo può ridurre il peso dell'aereo, ma anche migliorare le prestazioni e i vantaggi economici, e diventare un sostituto efficace dei tradizionali materiali metallici. Oltre il 90% dei materiali compositi nelle skycar è in fibra di carbonio, mentre il restante 10% circa è in fibra di vetro. Negli aerei eVTOL, la fibra di carbonio è ampiamente utilizzata nei componenti strutturali e nei sistemi di propulsione, rappresentando circa il 75-80%, mentre le applicazioni interne come travi e strutture dei sedili rappresentano il 12-14% e i sistemi di batterie e le apparecchiature avioniche rappresentano l'8-12%.

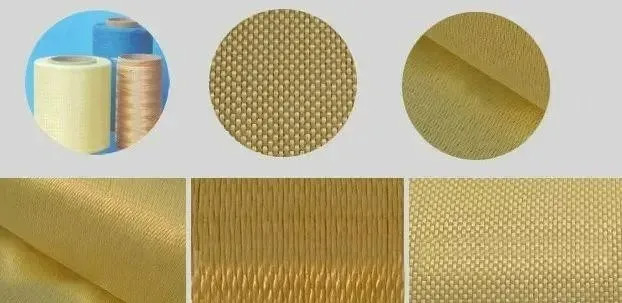

Fibramateriale composito di vetro

La plastica rinforzata con fibra di vetro (GFRP), con le sue caratteristiche di resistenza alla corrosione, alle alte e basse temperature, alle radiazioni, ignifuga e anti-invecchiamento, svolge un ruolo importante nella produzione di velivoli a bassa quota come i droni. L'applicazione di questo materiale aiuta a ridurre il peso del velivolo, ad aumentare il carico utile, a risparmiare energia e a ottenere un design esterno accattivante. Pertanto, la GFRP è diventata uno dei materiali chiave nell'economia a bassa quota.

Nel processo di produzione di velivoli a bassa quota, il tessuto in fibra di vetro è ampiamente utilizzato per la fabbricazione di componenti strutturali chiave come cellule, ali e code. Le sue caratteristiche di leggerezza contribuiscono a migliorare l'efficienza di crociera dell'aereo e a garantire maggiore resistenza strutturale e stabilità.

Per i componenti che richiedono un'eccellente permeabilità alle onde, come radome e carenature, vengono solitamente utilizzati materiali compositi in fibra di vetro. Ad esempio, il drone a lungo raggio ad alta quota e il drone RQ-4 "Global Hawk" dell'aeronautica militare statunitense utilizzano materiali compositi in fibra di carbonio per le ali, la coda, il vano motore e la fusoliera posteriore, mentre il radome e la carenatura sono realizzati in materiali compositi in fibra di vetro per garantire una trasmissione chiara del segnale.

Il tessuto in fibra di vetro può essere utilizzato per realizzare carenature e finestrini degli aerei, il che non solo migliora l'aspetto e la bellezza del velivolo, ma aumenta anche il comfort di viaggio. Allo stesso modo, nella progettazione dei satelliti, il tessuto in fibra di vetro può essere utilizzato anche per realizzare la struttura della superficie esterna dei pannelli solari e delle antenne, migliorando così l'aspetto e l'affidabilità funzionale dei satelliti.

fibra aramidicamateriale composito

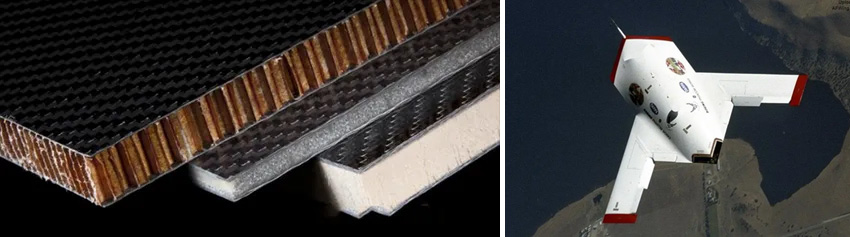

Il materiale con anima a nido d'ape in carta aramidica, progettato con la struttura esagonale di un nido d'ape naturale bionico, è molto apprezzato per la sua eccellente resistenza specifica, rigidità specifica e stabilità strutturale. Inoltre, questo materiale presenta anche buone proprietà di isolamento acustico, isolamento termico e ignifugo, e i fumi e la tossicità generati durante la combustione sono molto bassi. Queste caratteristiche lo collocano tra le applicazioni di fascia alta del settore aerospaziale e dei mezzi di trasporto ad alta velocità.

Sebbene il costo del materiale del nucleo a nido d'ape in carta aramidica sia più elevato, viene spesso scelto come materiale leggero fondamentale per apparecchiature di fascia alta come aerei, missili e satelliti, in particolare nella produzione di componenti strutturali che richiedono permeabilità alle onde a banda larga ed elevata rigidità.

Vantaggi della leggerezza

In quanto materiale fondamentale per la struttura della fusoliera, la carta aramidica svolge un ruolo fondamentale nei principali velivoli economici a bassa quota, come gli eVTOL, in particolare come strato sandwich a nido d'ape in fibra di carbonio.

Nel campo dei veicoli aerei senza pilota, è ampiamente utilizzato anche il materiale a nido d'ape Nomex (carta aramidica), impiegato nella fusoliera, nel rivestimento delle ali, nel bordo d'attacco e in altre parti.

Altromateriali compositi sandwich

Nei velivoli a bassa quota, come i veicoli aerei senza pilota, oltre a utilizzare materiali rinforzati come fibra di carbonio, fibra di vetro e fibra aramidica nel processo di fabbricazione, vengono ampiamente utilizzati anche materiali strutturali a sandwich come nido d'ape, pellicola, schiuma plastica e colla schiumogena.

Nella selezione dei materiali per sandwich, vengono comunemente utilizzati i sandwich a nido d'ape (come il nido d'ape di carta, il nido d'ape Nomex, ecc.), i sandwich in legno (come betulla, paulonia, pino, tiglio, ecc.) e i sandwich in schiuma (come poliuretano, cloruro di polivinile, schiuma di polistirene, ecc.).

La struttura a sandwich in schiuma è stata ampiamente utilizzata nella struttura delle cellule dei droni per le sue caratteristiche di impermeabilità e galleggiamento e per i vantaggi tecnologici derivanti dalla possibilità di riempire le cavità della struttura interna dell'ala e dell'ala di coda nel loro insieme.

Nella progettazione di UAV a bassa velocità, le strutture sandwich a nido d'ape vengono solitamente utilizzate per parti con bassi requisiti di resistenza, forme regolari, ampie superfici curve e facili da disporre, come le superfici stabilizzatrici dell'ala anteriore, le superfici stabilizzatrici della coda verticale, le superfici stabilizzatrici dell'ala, ecc. Per parti con forme complesse e piccole superfici curve, come le superfici dell'elevatore, le superfici del timone, le superfici del timone degli alettoni, ecc., si preferiscono le strutture sandwich in schiuma. Per le strutture sandwich che richiedono maggiore resistenza, si possono scegliere strutture sandwich in legno. Per quelle parti che richiedono sia elevata resistenza che elevata rigidità, come il rivestimento della fusoliera, la trave a T, la trave a L, ecc., si utilizza solitamente la struttura laminata. La produzione di questi componenti richiede la preformatura e, in base ai requisiti di rigidità nel piano, resistenza alla flessione, rigidità torsionale e resistenza richiesti, si selezionano la fibra rinforzata, il materiale della matrice, il contenuto di fibre e il laminato appropriati e si progettano diversi angoli di posa, strati e sequenze di stratificazione e si polimerizza attraverso diverse temperature di riscaldamento e pressioni di pressurizzazione.

Data di pubblicazione: 22-11-2024