Flangia FRP

Descrizione del prodotto

Le flange in FRP (plastica rinforzata con fibra di vetro) sono connettori ad anello utilizzati per unire tubi, valvole, pompe o altre apparecchiature per creare un sistema di tubazioni completo. Sono realizzate in un materiale composito costituito da fibre di vetro come materiale di rinforzo e resina sintetica come matrice. Vengono prodotte utilizzando processi come lo stampaggio, la laminazione manuale o l'avvolgimento di filamenti.

Caratteristiche del prodotto

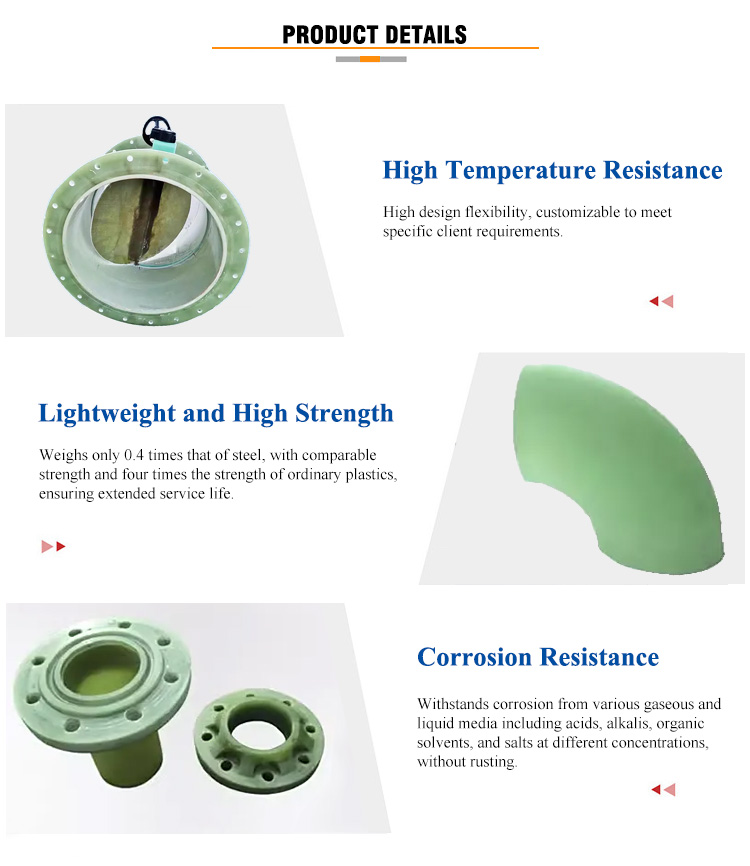

Grazie alla loro composizione unica, le flange in FRP offrono notevoli vantaggi rispetto alle tradizionali flange metalliche:

- Eccellente resistenza alla corrosione: la caratteristica più importante delle flange in FRP è la loro capacità di resistere alla corrosione causata da vari agenti chimici, tra cui acidi, alcali, sali e solventi organici. Questo le rende ampiamente utilizzate in ambienti in cui vengono trasportati fluidi corrosivi, come nell'industria chimica, petrolifera, metallurgica, energetica, farmaceutica e alimentare.

- Leggero e ad alta resistenza: la densità dell'FRP è in genere solo da 1/4 a 1/5 di quella dell'acciaio, ma la sua resistenza può essere paragonabile. Questo li rende più facili da trasportare e installare e riduce il carico complessivo sul sistema di tubazioni.

- Buon isolamento elettrico: la fibra di vetro (FRP) è un materiale non conduttivo, che conferisce alle flange in FRP eccellenti proprietà di isolamento elettrico. Questo è fondamentale in ambienti specifici per prevenire la corrosione elettrochimica.

- Elevata flessibilità di progettazione: modificando la formula della resina e la disposizione delle fibre di vetro, le flange FRP possono essere realizzate su misura per soddisfare requisiti specifici di temperatura, pressione e resistenza alla corrosione.

- Costi di manutenzione ridotti: le flange in FRP non arrugginiscono né si incrostano, garantendo una lunga durata e riducendo significativamente i costi di manutenzione e sostituzione.

Tipo di prodotto

In base al processo di fabbricazione e alla forma strutturale, le flange in FRP possono essere classificate in diversi tipi:

- Flangia monoblocco (integrale): questo tipo è formato da un'unica unità con il corpo del tubo, offrendo una struttura ermetica adatta ad applicazioni a bassa e media pressione.

- Flangia libera (flangia a sovrapposizione): è costituita da un anello flangiato libero di ruotare e da un tronchetto terminale fisso sul tubo. Questa configurazione facilita l'installazione, soprattutto nelle connessioni multipunto.

- Flangia cieca (flangia cieca/tappo terminale): utilizzata per sigillare l'estremità di un tubo, in genere per l'ispezione del sistema di tubazioni o per riservare un'interfaccia.

- Flangia a bicchiere: il tubo viene inserito nella cavità interna della flangia e collegato saldamente tramite incollaggio o processi di avvolgimento, garantendo buone prestazioni di tenuta.

Specifiche del prodotto

| DN | P=0,6 MPa | P=1,0 MPa | P=1,6 MPa | |||

| S | L | S | L | S | L | |

| 10 | 12 | 100 | 15 | 100 | 15 | 100 |

| 15 | 12 | 100 | 15 | 100 | 15 | 100 |

| 20 | 12 | 100 | 15 | 100 | 18 | 100 |

| 25 | 12 | 100 | 18 | 100 | 20 | 100 |

| 32 | 15 | 100 | 18 | 100 | 22 | 100 |

| 40 | 15 | 100 | 20 | 100 | 25 | 100 |

| 50 | 15 | 100 | 22 | 100 | 25 | 150 |

| 65 | 18 | 100 | 25 | 150 | 30 | 160 |

| 80 | 18 | 150 | 28 | 160 | 30 | 200 |

| 100 | 20 | 150 | 28 | 180 | 35 | 250 |

| 125 | 22 | 200 | 30 | 230 | 35 | 300 |

| 150 | 25 | 200 | 32 | 280 | 42 | 370 |

| 200 | 28 | 220 | 35 | 360 | 52 | 500 |

| 250 | 30 | 280 | 45 | 420 | 56 | 620 |

| 300 | 40 | 300 | 52 | 500 |

|

|

| 350 | 45 | 400 | 60 | 570 |

|

|

| 400 | 50 | 420 |

|

|

|

|

| 450 | 50 | 480 |

|

|

|

|

| 500 | 50 | 540 |

|

|

|

|

| 600 | 50 | 640 |

|

|

|

|

Per aperture più grandi o specifiche personalizzate, contattatemi per la personalizzazione.

Applicazioni del prodotto

Grazie alla loro eccezionale resistenza alla corrosione e alla loro leggerezza, le flange in FRP sono ampiamente utilizzate in:

- Industria chimica: per condotte che trasportano sostanze chimiche corrosive come acidi, alcali e sali.

- Ingegneria ambientale: nel trattamento delle acque reflue e nelle apparecchiature di desolforazione dei gas di combustione.

- Industria energetica: per sistemi di raffreddamento dell'acqua e di desolforazione/denitrificazione nelle centrali elettriche.

- Ingegneria navale: nella desalinizzazione dell'acqua di mare e nei sistemi di tubazioni delle navi.

- Industria alimentare e farmaceutica: per linee di produzione che richiedono un'elevata purezza dei materiali.